クラボウヒストリー

〜多角化と社会貢献の歴史〜

岡山・倉敷の地で紡績会社として創業したクラボウ。

以来、住宅、自動車、エレクトロニクス、

食品など、多彩な領域へと事業を広げ続けてきました。

また、初代社長から受け継ぐ奉仕の精神を

様々な分野で開花させ、社会貢献の一翼を担ってきました。

“果敢に挑む精神と情熱”に端を発した、

創業から今日に至るまでの、事業多角化と

社会貢献の歴史をご紹介します。

1888

- 繊維

- 社会貢献

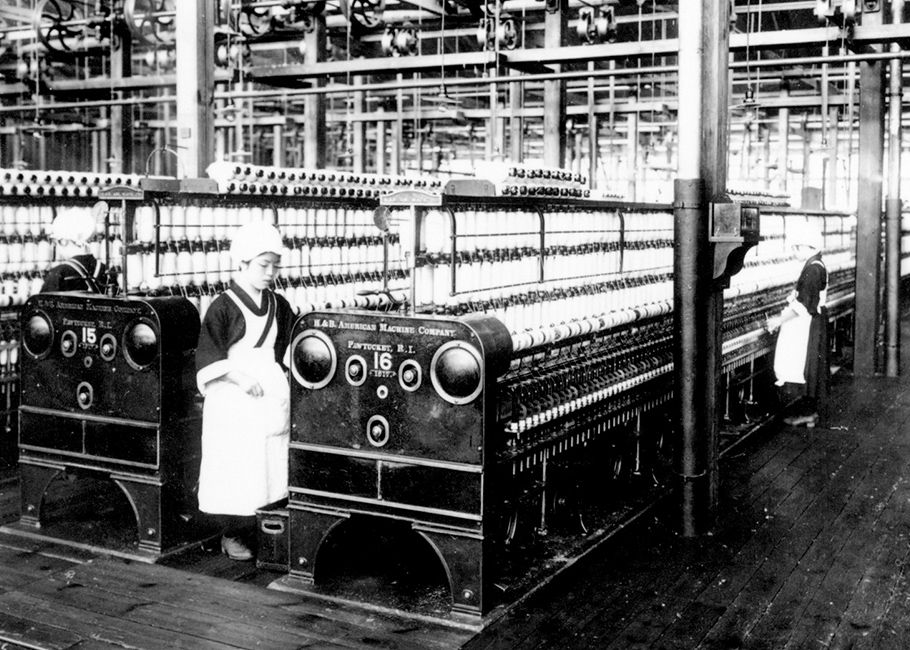

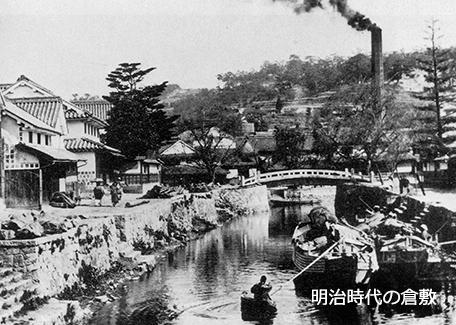

有限責任倉敷紡績所を設立(繊維事業開始)

「この地に一大工業を興し、産業を盛んにさせましょう。」

少壮気鋭の三青年の熱意が世論を動かす

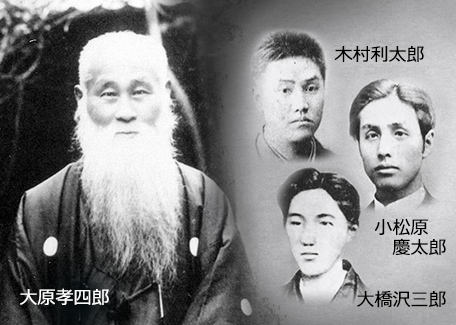

江戸時代、干拓地であった倉敷一帯では、塩分に強い綿花を栽培し綿商品などの交易によって大いに栄えていました。しかし、米と綿花の集散のほかに取り立てた産業を持たないまま明治時代を迎えた倉敷村は、税金高や水禍、疫病により、働く場もない貧村へと陥ることに。そんな状況の中、国内では政府主導で次々と紡績工場が設立されていました。そこで「倉敷の地にこそ紡績会社を設立すべき」と、倉敷の現状を憂えていた20代の青年3人が計画を立て、倉敷随一の豪家であった大原孝四郎がそれに賛同、出資。新しい事業の設立を知った多くの県民が共鳴して多数の株式引受の申込みが相次ぎ、不足分を孝四郎が引き受けることで事業化の目処が立ちます。 1888年3月9日、孝四郎を初代社長とする「有限責任倉敷紡績所」が創設。翌年には英国式最新鋭の紡績設備を備えた倉敷本社工場(現・倉敷アイビースクエア)が竣工され、ここにクラボウの大きな一歩が踏み出されました。

1893

社名を倉敷紡績株式会社へ改称

商法の施行により、社名を「倉敷紡績株式会社」と改称しました。

1895

- 繊維

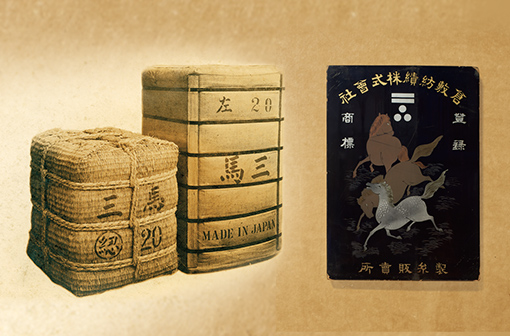

独自の商標「三馬」で輸出を開始

中国向け綿糸の輸出を開始する際、3頭の奔馬をあしらった商標「三馬(みつうま)」を制作。高い格付け綿糸ブランドの証となりました。

1900

KURABOHISTORY

1902

- 社会貢献

従業員への

基礎教育を開始

「従業員の幸福なくして事業の繁栄はなし」との労働理想主義のもと、工場内に「尋常小学校」や「倉紡工手学校」を設置し、従業員への基礎教育・情操教育に力を注ぎました。

1921

- 社会貢献

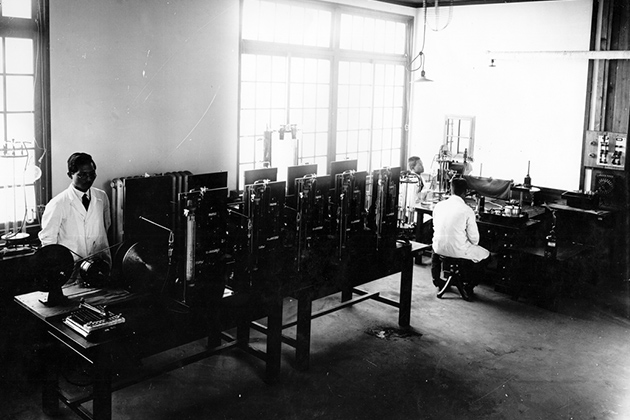

倉敷労働科学研究所の開所

当時は、紡績工場で働く従業員の中には、深夜労働や過酷な作業環境により心身の健康を害する人が多くいるような時代でした。“労働理想主義”を掲げた第2代社長大原孫三郎はその状況を憂い、科学的に解明できないかと考え、実験・調査を開始。これを機に倉敷労働科学研究所(現・大原記念労働科学研究所)が生まれ、労働に関わるすべての科学分野がここに結集されました。

1923

- 社会貢献

倉紡中央病院の開院

1925

- 繊維

倉敷絹織を設立

合繊事業の多角化に舵を切り、化学繊維レーヨンの事業化を目的とした倉敷絹織(現「クラレ」)を設立しました。

1930

KURABOHISTORY

1960

KURABOHISTORY

1962

- 化成品

化成品事業を開始

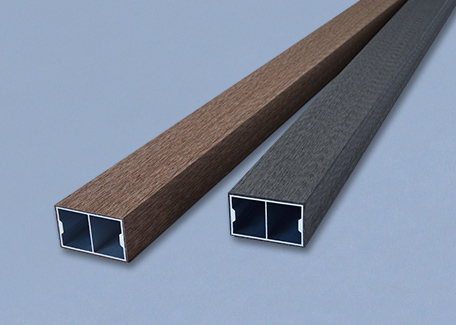

世界へ、新領域へ。ウレタン分野からはじまった多角化戦略

繊維部門で事業基盤を築いたクラボウは、新規分野への参入を計画します。先鞭をつけたのは、当時ヨーロッパで寝具などに利用され始めていたポリウレタン製品です。マットレスや家具などで多くの用途が見込まれる軟質ウレタンフォームに注目し、化成品事業に進出することとなりました。

ウレタンフォームの開発製造は、やがて自動車のクッション材やビル用断熱材などの用途に拡大。そこで培った技術の複合化によって誕生したのが、腐食も変色もせず、衝撃に強く優れた耐久性と耐候性を備える合成木材です。折しも工業化住宅のニーズの高まりと重なり、これをきっかけとして住宅建材分野へも進出していきます。さらに、他事業部とのコラボレーションで培った技術を融合し、半導体関連分野にも進出。現在は、樹脂の配合技術を活かした機能性フィルム事業にも注力し、高付加価値な製品を生み出しています。

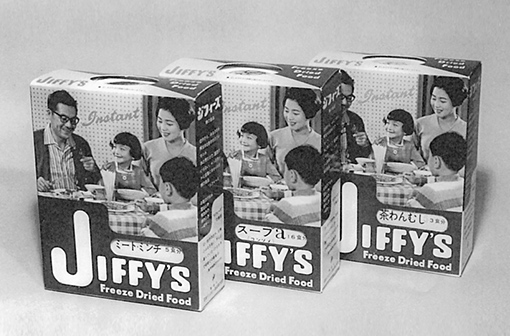

1962

- 食品・サービス

食品・サービス事業を開始

日本で先駆けて、フリーズドライ食品を開発した日本インスタント食品(現「日本ジフィー食品」)をグループ会社化し食品事業へ進出。

1964

技術研究所を設立

社内の独立した技術研究機関として、研究設備や人材確保のため技術研究所を設立。

1970

- 環境メカトロニクス

エンジニアリング事業を開始

マイナス要素をプラスに!逆転の発想で環境汚染問題を解決

経済の高度成長にともない、多くの工業国で環境問題が表面化します。クラボウにおいても自社工場のアルカリ性廃水と排煙処理は大きな課題でした。まず、工場のアルカリ性排水をPH基準値内に処理するためには、高価な酸中和剤が不可欠。さらに工場ボイラーや焼却炉からの排煙は、大気汚染や酸性雨の原因となる硫黄酸化物(SOx)を取り除く必要がありました。

そこでクラボウは、アルカリ性廃水に排煙を溶かして中和し、排煙中の硫黄酸化物(SOx)も効率的に除去するという画期的な排煙脱硫装置(KBCA)を開発。マイナス要素をプラスにする逆転の発想で、地球にやさしいシステムを作り上げました。この技術は、自社工場廃液の汚泥処理という課題を解決する際にも活かされ、環境プラントメーカーとしての出発点となりました。その後は、排ガス中のダイオキシン処理システム(KISCAM)や、水中の処理システムの開発にも成功。最適な環境プラント設備のために、その基礎技術を展開していきます。

1970

- 繊維

デニム事業へ進出

ジーンズやデニム生地がアメリカからの輸入に限られていた時から、クラボウは今後ジーンズが世界的なファッショントレンドになると考え、いち早くデニム原糸の研究に取り組んでいました。1970年、業界に先駆けてデニム事業に進出。1973年にはデニム用原糸のための紡績設備を設置し、国産初のデニム「KD-8」が発売されました。

1973

- 食品・サービス

ホテル事業へ進出

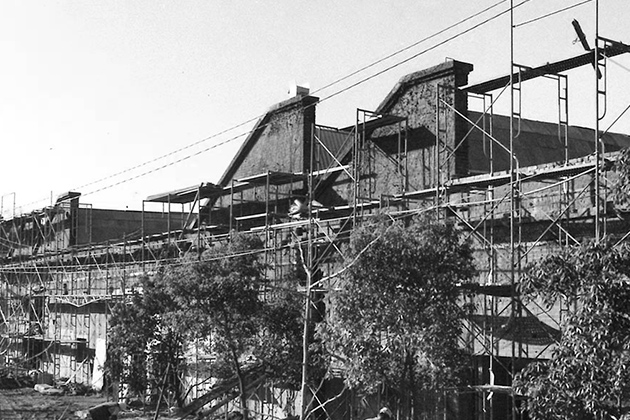

創業時の本社工場建物を再利用した複合文化施設・倉敷アイビースクエアの竣工により、ホテル事業へ進出します。第二次世界大戦後に休止していた工場は、明治時代に建設された当時の雰囲気を可能な限り保存しており、赤レンガと蔦が印象的な外観です。名称の由来にもなった蔦は、紡績工場であった頃、「自然と調和しながら従業員の労働環境を健康的にしたい」という大原孫三郎の信念のもと、西日を防ぎ、夏は茂り、冬は落葉して工場内部の温度調整ができるようにと採用されました。

1976

- 環境メカトロニクス

エレクトロニクス事業を開始

品質を左右する「色彩」へのこだわりで、システム開発のパイオニアに

1976年、情報開発部(現・環境メカトロニクス事業部エレクトロニクス分野)が発足します。このきっかけとなるのが、自社の繊維の染色工場をハイテク化することで「色」を制御しようと始まった、エレクトロニクス技術の確立です。それはまず、染料などの調合作業をコンピューター化したカラーマッチングシステム(CCM)の製品化で実現しました。

この技術は色材を扱うあらゆる業種へと広がり、「調色・計量」という大きな柱を築きます。さらに、ここで培ったソフトウェア技術と色のセンシング技術のもと、「情報処理」「検査・計測」の分野でも大きく発展。具体的には、「情報処理」はCAD/CAMと結びついて、イメージングソリューションシステム、そして生産管理システムへ、「検査・計測」はカラー画像や目に見えない波長の光(赤外線・紫外線)を駆使した高速高精度検査・計測システムへ、それぞれに深化していきました。

1980

KURABOHISTORY

1982

- 環境メカトロニクス

バイオメディカル事業を開始

「遺伝子解析の三種の神器」とまで賞賛される機器を開発

遺伝子がようやく試験管の中で扱えるようになったことで、バイオブームが到来します。あらゆる研究機関で遺伝子の抽出が始められますが、当時はすべてが手作業。遺伝子抽出はデリケートな構造のため、作業は慎重を要し、多くの研究者がこの単純作業に時間を割かれていました。このニーズに着目したクラボウは、バイオメディカルプロジェクトをスタート。技術研究所が有していた生物工学と、メカトロニクスなどの技術基盤を応用し、試行錯誤の末に核酸自動分離装置一号機が完成しました。この機器は、当時広まっていたラボラトリーオートメーション(実験設備の自動化)という概念にも合致し、多くの研究者たちの支持を得ることに成功します。独創的なシステムを擁し低価格であったこと、数年後にヒトゲノム計画が到来したことなど、時代のニーズに応えた製品であったことから、当時は遺伝子解析の三種の神器の一つと称されました。現在は、遺伝子解析用試薬、細胞培養試薬を食品・医療分野へも展開しています。

1988

「クラボウ」を正式社名に

1988年3月9日、創立100周年を迎え、「クラボウ」を正式社名扱いとしました。また、現在の〈KURABO〉ロゴへの改定も行われました。

1996

- 繊維

徳島工場を竣工

最新の環境対応設備を備えた、染色加工の生産・開発を行う徳島工場(徳島県阿南市)を竣工。

2000

KURABOHISTORY

2012

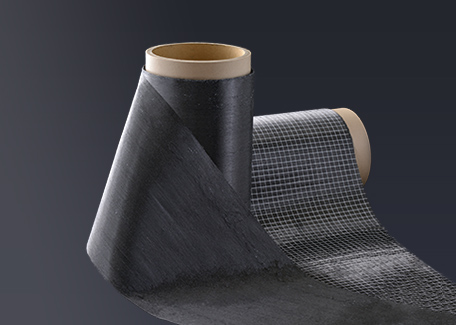

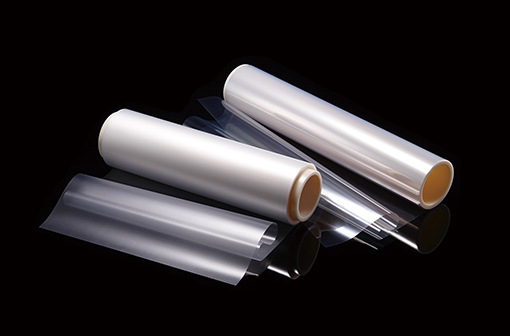

- 化成品

スーパーエンプラフィルム事業へ進出

スーパーエンプラフィルム事業への本格進出をはじめとするフィルム事業の拡大を図り、三重工場(三重県津市)を竣工。

- 化成品

熊本開発センターを開設

半導体製造装置に使用される、高機能樹脂加工品の生産・開発を行う熊本開発センター(現 熊本事業所/熊本県菊池市)を竣工。

2016

クラボウ先進技術センター竣工

クラボウグループの未来を支える差別化技術の創出と製品開発を目的とした、技術研究所の拠点としてクラボウ先進技術センター(大阪府寝屋川市)を竣工。最先端の実験装置・評価設備を導入し、各分野を超えた技術者同士が交流できる研究拠点としての役割を担っています。さらに、事業部やグループ会社の開発部門とも連携し、新しい事業の創出も牽引しています。

2016

- 環境メカトロニクス

バイオマス発電事業を開始

エンジニアリング事業で培った独自技術を活かし、環境に配慮した木質バイオマス発電所を徳島工場に竣工。木質バイオマス発電とは、クラボウの流動焼却技術を発展させた「流動層ボイラ」と蒸気ターピンを組み合わせ、間伐材などを燃料としたものです。地元徳島を中心とした間伐材を有効利用することで、森林環境の保全や地域林業の活性化にも貢献しています。

2017

- 繊維

スマート衣料の開発を開始

社会課題の解決に繋がる新規事業テーマとして、「熱中症予防対策」を選定。ウェアラブルデバイスを活用して生体情報などのビッグデータをリアルタイムに解析するリスク管理システムの開発に着手。翌年、「スマートフィットfor work」としてサービスの提供を開始しました。

2018

- 繊維

テキスタイルイノベーションセンター(TIC)を開設

安城工場(愛知県安城市)内に、繊維事業部で初となる研究開発拠点を新設。紡績、織布、染色・加工、縫製の各工程のスペシャリストで構成される繊維事業部直轄の組織として、次世代に向けた研究・開発および技術者の育成に取り組んでいます。

2020

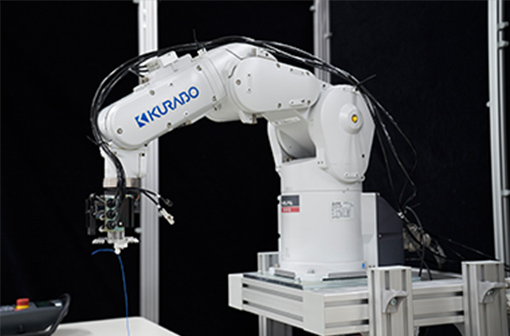

- 環境メカトロニクス

ロボットシステム事業を開始

独自の高速画像処理技術と3次元計測技術を組み合わせて、ロボット用高速3Dビジョンセンサー「クラセンス」を開発。ケーブル挿入作業を自動化するロボットシステムなど、これまでにない製品を上市しロボットシステム事業を開始しました。ビジョンセンシング技術をコアに、製造現場における柔軟物ハンドリングの自動化を推進していきます。

2021

- 化成品

建設用3Dプリンティング事業を開始

建材事業で培った押し出し成形技術のノウハウを活かし、セメント系材料を活用した建設用3Dプリンティング設備を導入。3Dプリンターの特長である短時間での成形と意匠性の高さを生かし、外構材や景観材などの幅広い造形物を製作するほか、建設業界の生産性向上やデザインの多様化ニーズに応えることでSDGs達成やDX化にも貢献していきます。