導入事例Case Studies

-

株式会社南原様

路面検査システム

FMRスキャナー(高速移動路面3Dスキャナー)

「PG-4を活用した路面検査システムにより、迅速かつ省人化を可能とした調査・計測事業を提供していく。」

Pavement Inspection

-

株式会社DEPO様

路面検査システム

調査業務の機械化により作業効率改善と安全性向上を実現。クライアント、施工者に満足して頂ける調査業務力強化に活用

Pavement Inspection

-

ワシントン・メトロ公共交通局(WMATA)様

鉄道トンネル検査システム

ワシントン地下鉄のトンネル壁面をTM-270を使用して調査しました。

RailwayTunnel Scanner

- 路面検査コンパクトユニット PG-4 -

- 鉄道トンネル検査システム TM-270 -

株式会社南原様の導入事例

迅速かつ省人化を可能とした調査・計測事業を提供

「考える・安全・段取」を社訓として掲げている南原グループ。

(株)南原・(株)福岡南原・(株)佐賀南原の各地で展開されている路面の調査・計測事業強化のため、

導入されたPG-4における導入効果などについてお話を伺いました。

- <お話を伺った方>

- 統括部長 栗屋 堅太郎様

- 測量部 岩﨑 直樹様

-

1.人力による現地調査及び報告書作成にかかる作業負担の大きさ

- ・長距離路線を把握・管理するために幾度となく現場へと足を運び、人手を割いて、目視による現地調査及び手作業による報告書作成を行っていました。 またひび割れ・わだち掘れ・平たん性のデータ集計を手作業で一つ一つ行っていたため、時間を要していました。

- ・わだち掘れを測定する為、横断形状プロフィルメーターを使って測点ごとに計測していました。計測後、その度に機器を次の測点まで人力で運ぶ必要があり、 測定器の設置・運搬作業が負担となっておりました。

- ・路面調査範囲内にあるひび割れを正確に検出する為、現場で人の手によって測点を設置した後、10m間隔でひび割れをスケッチ法にて手作業で書き写していたため、 結果を求めるまでの時間がかかり、担当者への大きな作業負担となっていました。

-

2.渋滞・周辺環境への影響

現地調査のたびに道路規制をかける必要があったため、渋滞や周辺環境への影響、安全性が課題となっていました。

-

1.作業効率改善

- ・従来の目視による現地調査と比較して、車両による高速移動での調査とデータ集計の自動化が可能になったため、 調査場所によっては現地調査にかかる工数が大幅に削減されたことで、75.99%のコスト低減が可能になり、現地調査費が抑えられました。

- ・報告書作成の際、ひび割れ・わだち掘れ・平たん性をPG-4等により、PC内でデータを自動取得出来るようになったため、 作業効率が改善しました。

-

人力測定時とPG-4測定時の比較

上の図で記載している通り、PG-4で撮像した情報(ひび割れ・わだち掘れ・平坦性)を専用の解析ソフトで、容易に算出、成果品を作成することが出来るので、 人力による測定に比べ、担当者への負担を軽減することが出来ました。 またPG-4で取得可能である路面の高さ情報が、切削オーバーレイシステムで活用することが出来るため、縦横断測量計画を策定する際に利用しています。

-

2.渋滞抑制及び作業安全性確保

車道での作業がないため、作業安全性が向上し、交通渋滞の抑制も行うことが出来ました。

-

上記を総合することにより、NETIS(※)登録をすることが出来ました。

QS-190035-VE

(※)国土交通省が運営する新技術に関する情報データベース

導入前の課題

導入効果

株式会社DEPO様

「公平かつ厳正な試験」をモットーとされ、北海道を地盤に数多くの路面調査やコンクリート試験、アスファルト配合試験を施工されている株式会社DEPO様に、 PG-4の導入前に抱えていた課題と、導入後に実感した効果について伺いました。

- <お話を伺った方>

- 技術部 係長 丸山 創様

-

1.作業工数の長さ

従来の路面性状調査(ひび割れ、わだち掘れ、平坦性測定)や、道路の横断形状計測は、調査距離が長くなると現場での作業工数が増え、 作業員の負担が大きくなるという課題がありました。

-

2.作業員の安全確保

従来の路面性状調査(ひび割れ、わだち掘れ、平坦性測定)や、路面調査(埋設物、区画線、縁石調査)は、作業の際に車両規制が必要である上に、 作業員は車両の行き交う道路上で作業しなければならないので、安全面に不安がありました。

-

1.作業工数の大幅削減

路面性状調査(ひび割れ、わだち掘れ、平坦性測定)については、従来、手作業で行っていた作業が機械化されたことにより、 約56%の工数削減を達成しました。 また従来は、1日約2kmが限度だった計測距離が、車両での検査を導入したことにより、高速道路上では平均速度 80km/h×7h/⽇=最大1日約560km、一般道では平均速度40km/h×7h/⽇=1日約280kmと、大幅に延長することができるようになりました。

-

2.作業員の安全性向上

各種調査(ひび割れ、わだち掘れ、平坦性測定および埋設物、区画線、縁石調査)について、車での測定が可能になり、車両規制が不要になった結果、 現場の大幅な人員削減・安全性の向上につなげることができました。

-

3.データ解析の向上

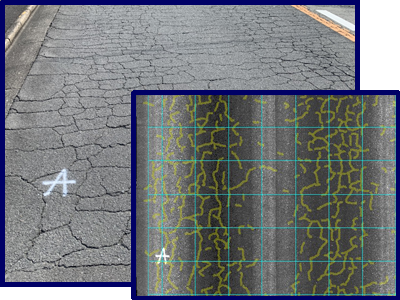

ひび割れ解析について、従来の目視検査から専用ソフトウェアの自動解析になり、精度が向上しました。 また、道路上のひび割れの分布を示す「ひび割れ展開図」の出力が容易にできるようになりました。(JPG、CAD出力)

ひび割れ、わだち掘れ、平坦性の数値で評価するMCI(※1)の計算及び帳票の出力がソフトウエア上で自動化することが出来たため、作業効率が大幅に向上しました。

(※1)Maintenance Control Index:舗装の維持管理指数。 -

まとめ

車両での測定により、作業人員・工数を削減し、作業環境(早朝・深夜の作業、あるいは炎天下・低温時の作業、及び安全性)の改善を行うことができます。 また現場では、従来は内容に応じて複数回必要だった測定が一度の走行で可能になり、データ処理では、自動計算によりスピーディな解析が可能になったため、あらゆる段階での業務をより効率的に行うことが出来るようになりました。

これらを統合して、NETIS(※2)登録をすることも出来ました。今後のソフトウェア改良により、 さらなる効率化が期待できます。 -

(※2)国土交通省が運営する新技術に関する情報データベース

登録No. HK-200010-A

導入前の課題

導入効果

ワシントン・メトロ公共交通局(WMATA)様の導入事例

背景

協業企業であるNEXCO-West USA, Inc.が業務を受注し、(株)保全工学研究所の協力のもと、

ワシントン地下鉄のトンネル壁面をTM-270で調査しました。

成果

赤外線カメラとラインセンサカメラを併用し、赤外線画像と可視画像を使って、漏水を中心に

点検を行いました。

従来の目視による現地調査と比較して、カメラ画像により漏水箇所等を自動抽出することで

作業効率が改善され、

発注者であるWMATA様からも高い評価を受けました。